2019年10月18日起,国家开始实施《重要产品追溯—追溯体系通用要求》,规定食品、药品、农产品等重要产品必须建设产品追溯体系,采集记录产品生产、流通、消费等环节信息,实现“来源可查、去向可追、责任可究”,强化全过程质量安全管理与风险控制。

对食品、饮品、药品、农产品等六大重要产品生产企业,该政策作出如下规定:

● 4.3 追溯体系应覆盖初级生产、生产加工、包装、仓储、运输、配送、销售、消费(使用)等供应链相关环节的追溯信息。

● 4.4 追溯体系应确保追溯信息的全面性、真实性和合规性,并具备符合需求的追溯精确度。

提到追溯系统,大家可能会想到射频识别(RFID)技术 、一物一码等高科技系统。其实,对大多数生产企业来说,建立追溯系统无需如此破费和复杂。只需利用生产批号,就能在不增加成本的基础上,大大提升产品追溯的精确度。今天,我们就来向大家介绍,如何巧用生产批号来建立有效的产品追溯系统。

生产批号为何重要

生产批号是产品追溯系统的重要组成部分。在企业生产过程中,即使原料和工艺相同,每一批生产出来的产品在质量或性能上仍可能有差异。生产批号即是将产品分批所用的编号,若产品在流向市场后发现质量问题,就可以利用批号追查问题来源,必要时采取产品召回等措施。

生产批号直接关系到产品追溯的精确度

批次大小决定追溯能力

生产批号的格式和意义一般由厂家自行规定。也就是说,厂家可自行决定批次的大小。

同一批次的产品被视为一个可追溯单元,共用一个生产批号,因此,批次的大小直接关系到追溯能力的精确度。划分产品的批次越大,追溯的精确度就越低,厂家面临的风险损失就越高。我们来看一个例子:

【某大米生产商将一周产量的大米定义为一批次,即,每周产的大米共用一个生产批号。

这样做看似没有问题,但日后在销售环节一旦发现一袋大米有质量问题,那么同一周内生产的所有大米都需要被隔离、召回乃至销毁。

由于该厂定义的生产批号只能追溯到周,该厂为这次失误所承担的损失将包括一整周的生产成本、物流成本、召回成本、产品浪费和利润损失。】

如果把批次由周产改为日产呢?这虽然能相对降低风险,但也只是将损失的量级由一周减到一日。有什么办法能够大幅降低损失吗?

实时批号

对批次的定义,有时取决于厂家所使用的批号打印技术。市面上常见的日期批号打码机,利用铜字粒烫印实现打印,要更改打印的内容时,必须关机停产,待打码机冷却后,手动更换字粒排版。这种种技术上的限制,导致大多数厂家的批次定义大多只能精确到日。

铜字粒打码机需要手动排版

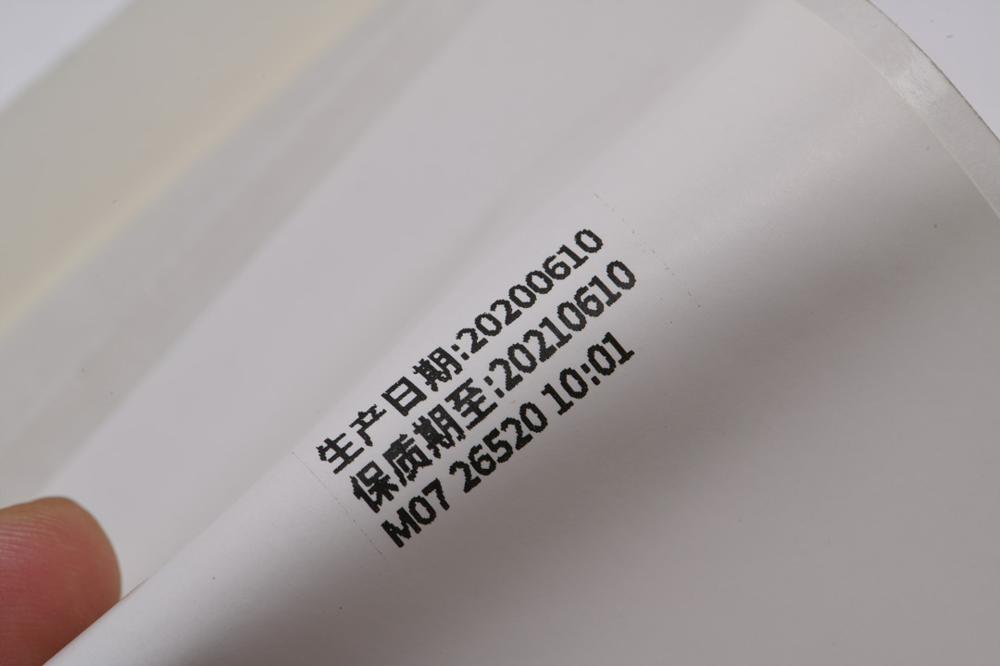

如果能突破铜字粒打码的技术限制,在批号中加入生产时间,就能将产品的批次从日产一下缩小到分钟产,追溯精确度将提升几个量级。

精确到分钟的实时批号

上文案例中的大米厂家,若在生产批号中加入时间,最终面临的损失就能从整周的产量降低到几包大米。

在很长一段时间里,对大多中小生产厂家来说,实时打码是很难实现的,因为常见的铜字粒打码机必须依赖手动字粒排版,而先进的热转印机或喷码机的又过于昂贵。

码可迪241D智能打码机的研发和诞生,正是为了解决这片市场上的空白,让广大生产厂家都能在不增加成本的基础上:

要了解码可迪241D打码机的详情,请访问页面顶部菜单栏 产品 -> 码可迪241D智能色带打码机